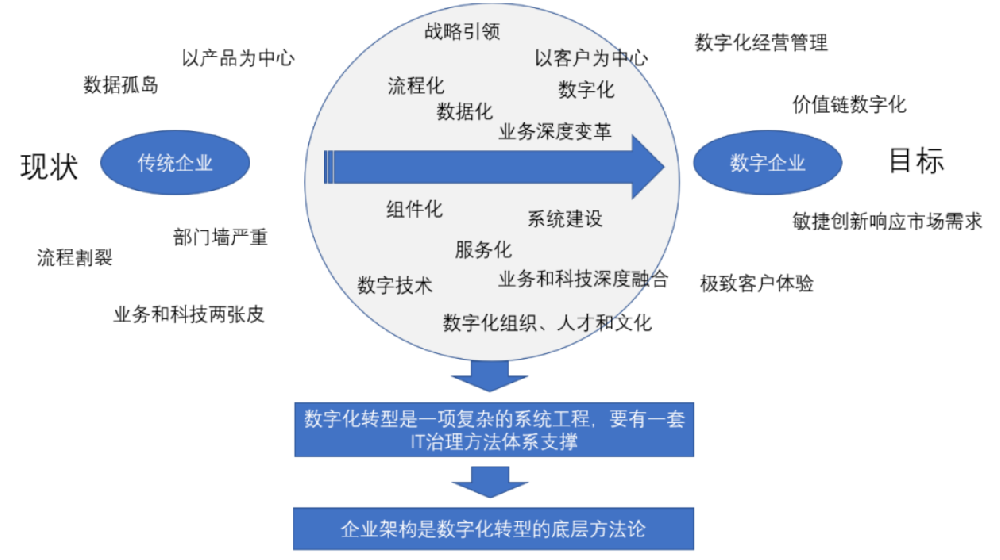

数字化转型从系统集成开始

01 几十根烟囱,各自在冒烟

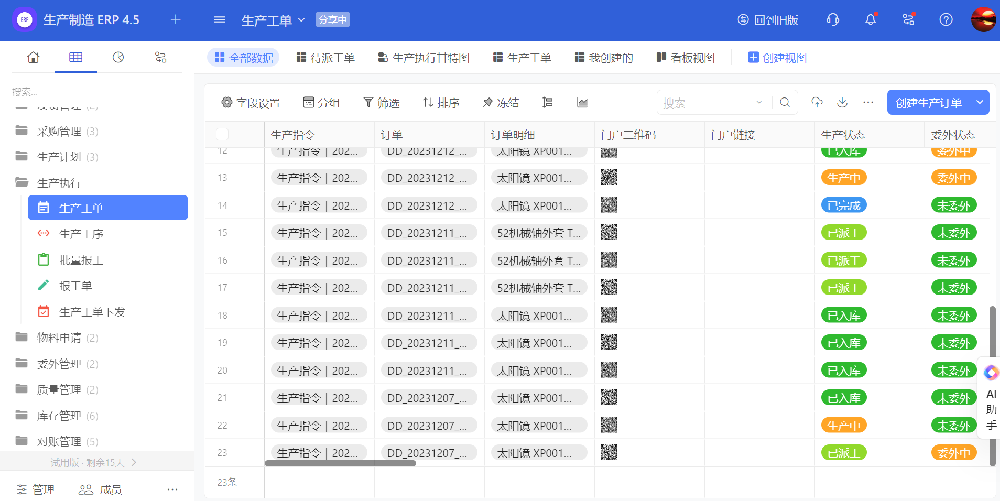

你们公司的系统还不嫌多吗?

在很多工业制造企业,由设备催生的“系统”明显是太多了。随着制造设备的不断购入,我们要应对的系统越来越多。

每一套设备的系统都是独立的,彼此不打通,数据之间没有交换。麻烦的是,设备的提供商也不一样,无法做到数据语言的交流。

更麻烦的还有,如果是大型的工业集团,拥有多家子公司,各个子公司还有自己的系统,有自己的ERP,有自己的数据语言,就算是同一个字段、数据名称,其定义和概念或许都无法统一,更遑论数据打通呢?

从远处看,好像几十根烟囱各自在冒烟,表面上一派欣欣向荣的样子。

实际上,数据不是白烟,排出去就没有用了。数据是生产力,不仅不能轻易放过,还需要打通、融合、计算,再加以利用。

所以,别再说数字化转型就是再加一套IT系统了,多大的IT系统都没用!

先把数据打通吧!

02 IT和OT设备之间的割裂

很多的生产制造企业,其IT系统与OT(Operating Things)设备之间,是割裂的。这样容易形成各自为政的信息烟囱、信息孤岛和业务孤岛。

比如,很多的OT是做机器决策,IT做系统计算的。

然后系统与系统之间也是割裂的。

不同供应商的提供的系统,技术本来是闭环的,设计之处就假设不需要与其他系统做对接。这也就导致无法做到科学数据决策,生产制造过程的很多决策,还是依赖个人的经验决策。

要想打破现状,首先要从全量数据采集开始。

全量数据采集需要全链路、全要素的数据。

全链路:设备在各个阶段的运行的数据,如关机、启动、故障,数据的格式和状态不一样,都要存储下来。

数据存在在整个工业系统中,存在于生产甚至停产期间的每个时刻。比如在加工中,可能瞬间有电流突然放大,导致设备有异常的振动,这就是异动数据,应该被及时采集下来。

03 工业制造业的数据中台

数据中台:

1、首先做数据的对接,不跨系统做对接,中台只是采集数据,通过协议和数据库采集到的。业务系统也是,所以能拿到全部的数据,不是业务数据,而是原始数据。再分层,有业务相关、生成相关,再放在不同的域里面,形成大宽表。

2、系统与系统在传统不互通,现在用中台都打通了拿数据,根据业务需要重新定义域,原料域有采购的,生产域有生产的数据,不需要多个业务系统去拿数据。

这样,才可以形成基本的数字化解决方案,这是基础。

数据中台的本质是驱动数据的自由流动,即将正确的数据在正确的时间以正确的方式提供给正确的人并做正确的决策。全要素、全链路间的数据协同所带来的系统性优化,其收益要成倍于单点或是局部上的创新。

通过工业企业数据中台,集团公司能从集团视角上看清楚工厂的运营,工厂能从供应链管理的视角上看清楚生产排产和采购规划,车间能从产线视角去看每一台设备的管理 。

04 数字孪生

数字孪生,即物理对象在数字空间中的实时、动态映射。

比如生产线上在组装一辆车,那么在控制室的电脑屏幕上,这辆车被组装的过程就实时展现出来。

更重要的是,数字孪生能做到一车一档。

每辆车都有自己的编号,一个批次生产875辆车,编号从1到875,都有一份属于自己的档案。

售卖交付之后,如果发现850号、108号、445号车出现了问题,调用档案,就可以从原材料批次、生产批次、设备批次、作业流程、产品规划等等各个阶段、各个节点进行数据分析。

以前是用经验做推理、归纳,很容易把技术的问题归结为管理的问题,现在,技术的归技术,管理的归管理。

数字孪生最大的挑战在于巨大的“语言障碍”。只有当通讯协议、设备的互联互通、数据集成、软件的互操作等不再是问题,数字孪生的部署门槛才能降低到企业,尤其是中小企业能够承受的范围。(*来源:阿里云研究中心)

所以,一切从打通数据开始!

淄博服务热线

淄博服务热线